Jahrzehntelang habe ich Simulationen mit der Finiten-Elemente-Methode FEM durchgeführt. Nun war es an der Zeit, mich mit DEM, der Diskrete-Elemente-Methode und Partikelsimulation, zu beschäftigen. Da ich Zugriff auf einen Großteil der Software von Ansys habe, konnte ich mir Ansys Rocky anschauen. Anhand von super Tutorials, die Ansys zur Verfügung stellt, war es einfach, verschiedene Simulationen auszuprobieren.

Mit der Partikelsimulation lassen sich Materialflüsse simulieren und damit Kosten sparen, Designs verbessern oder Innovationszyklen beschleunigen.

Was ist der Unterschied zur FEM?

Die Finite-Elemente-Methode (FEM) wird verwendet, um Körper aus kontinuierlichen Materialien wie beispielsweise Metallen zu analysieren, indem diese in kleine Elemente zerlegt werden. Diese werden Randbedingungen und Lasten aufgebracht und sie können in Form von Baugruppen über Kontakte oder Gelenke miteinander interagieren.

Im Gegensatz dazu simuliert die Diskrete-Elemente-Methode (DEM) viele einzelne Partikel und deren Interaktionen zueinander und mit ihrer Umgebung. Das wird besonders bei granularen Medien wie Sand oder Schüttgut, also zur Untersuchung von Partikeldynamiken und -flüssen, eingesetzt. Damit kann das Verhalten der Partikel, als auch deren Auswirkung auf die Umgebung untersucht werden.

Beispiele für Partikelsimulationen

Beispiel 1: Partikelrutsche

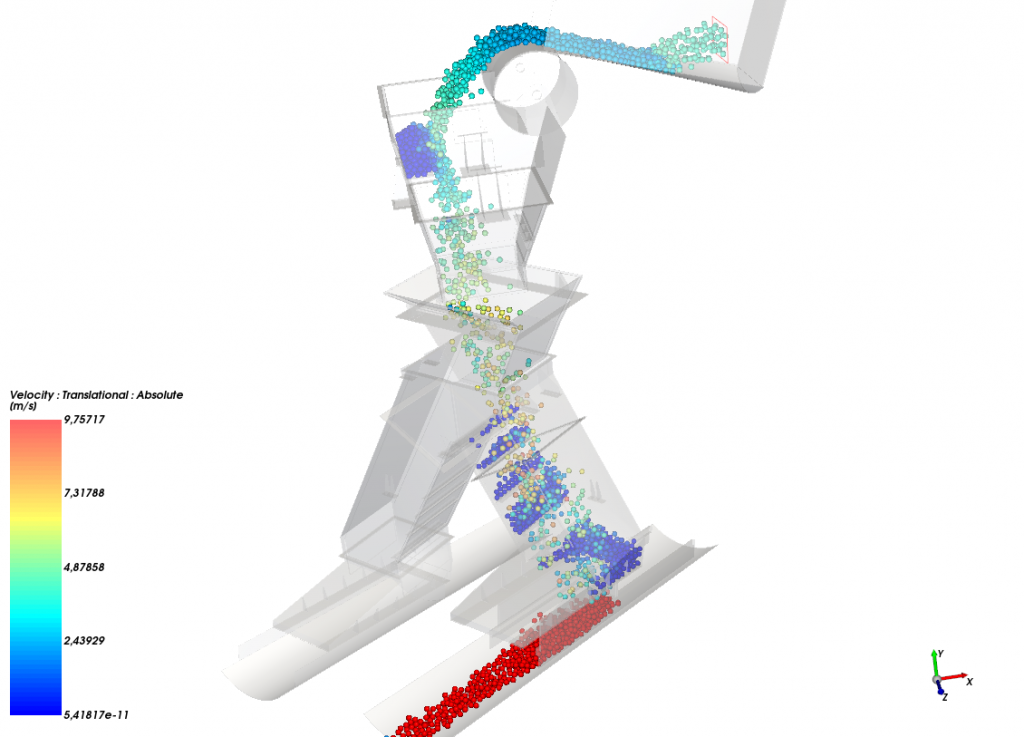

Ein Förderband fördert die Partikel in eine Rutsche, die mehrere Absätze hat. Am unteren Ende der Rutsche ist wiederum ein Förderband, das die Partikel abführt. Die Partikel sind anhand ihrer Geschwindigkeit eingefärbt. Es ist schön zu sehen, wie sie auf den Absätzen liegen bleiben und wo sie sich mit welchen unterschiedlichen Geschwindigkeiten sie sich bewegen.

Beispiel 2: Beschichtung von Partikeln in einer Trommel

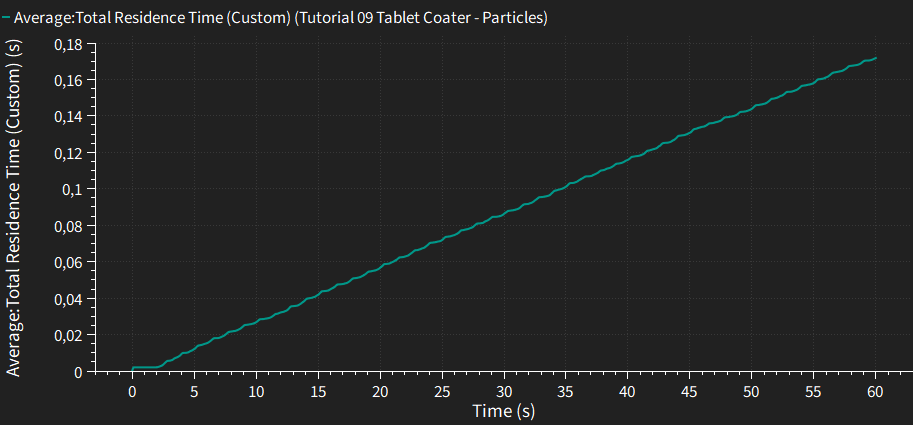

In einer rotierenden Trommel werden Partikel mit zwei Sprühdüsen beschichtet. Dabei ist von Interesse, wie lange sich jeder Partikel im Bereich des Sprühnebels befindet. Diese Zeit ist farblich dargestellt. Dies gibt Hinweise darauf, wie lange die Partikel in der Trommel verbleiben müssen, damit alle im Sprühnebel waren.

Das Diagramm zeigt die durchschnittliche Zeit, die ein Partikel im Sprühnebel ist.

Beispiel 3: Partikelsimulation eines Siebs

Die Partikel werden auf ein schräges Sieb gekippt. Das Sieb schwingt mit einer festen Frequenz und Amplitude. Nun kann ausgewertet werden wie viele Partikel, die durch das Sieb fallen müssten, fälschlich darüber hinweg gefördert werden. Durch Variation der Parameter kann der Prozess des Siebens optimiert werden.

Fazit zur Partikelsimulation

Mit relativ einfachen Mitteln können diese sehr praktischen Anwendungen simuliert und damit frühzeitig optimiert werden. Diese Partikelsimulationen können auch mit anderen, beispielsweise Strukturanalysen, kombiniert werden

Allerdings steckt der Teufel, wie so oft, im Detail. Besonders die Kontaktdaten wie Static Friction, Dynamic Friction, Tangential Stiffness Ratio und Restitution Coefficient sind schwer zu bekommen, aber für die Partikelinteraktionen entscheidend.

Durch Versuche und Abgleich mit laufenden Anlagen kann man sich diese Parameter erarbeiten.

❓Haben Sie Themen zur Partikelsimulation?

👉Lassen Sie und darüber sprechen❗

#Partikelsimulation #Prozesssimulation #Verfahrensoptimierung #DiskreteElementeMethode #Simulation #Ansys #Rocky #Simulationstechnologie